3) Présentation du travail à réaliser :

Mon projet consiste en la réalisation d’un système de mesure automatisé.

Ce projet est basé sur une note , de Hewlett Packard, intitulée Antenna Measurements using HP 8753C Network Analyser (voir annexe 1). Cette documentation explique le principe de fonctionnement d’un système de mesure automatique des caractéristiques d’antennes, ceci en utilisant un analyseur de réseau HP, un logiciel HP spécialisé et le système mécanique de positionnement de l’antenne .

Ce système étant trop coûteux pour l’utilisation qui doit en être fait, il m’a donc été demandé de réaliser un système semblable, mais à moindre coût.

Le système de mesure manuelle est déjà existant, mais reste trop onéreux et imprécis, on cherche donc par cette automatisation du processus, à gagner en précision et en rapidité.

Le système existant :

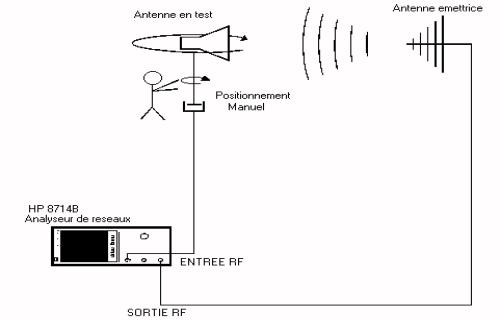

Le système existant est constitué d’une table avec un poteau métallique, sur lequel est fixée l’antenne à tester, d’un analyseur de réseau HP 8714B et d’une antenne dont on connaît les caractéristiques exactes .

L’antenne à tester est connectée à l’entrée de l’analyseur de réseau et l’antenne connue est connectée à la sortie de l’analyseur.

L’analyseur de réseau est paramétré de telle sorte à tester l’antenne en réception.

Le système est alors le suivant :

L’analyseur de réseau nous donne alors le gain de l’antenne, on la fait tourner à la main, en se référant à une échelle graduée de 0 à 360 degrés. On prend ainsi des mesures à différentes positions de l’antenne et on dresse un tableau indiquant le gain en fonction de l’angle.

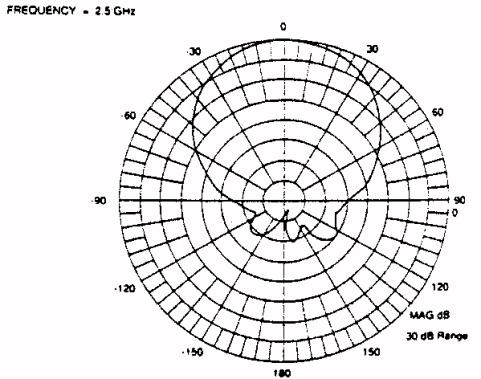

A partir de cela, on peut alors tracer le gabarit de l’antenne, tel que sur la figure suivante :

(antenne unidirectionnelle)

Le système à concevoir :

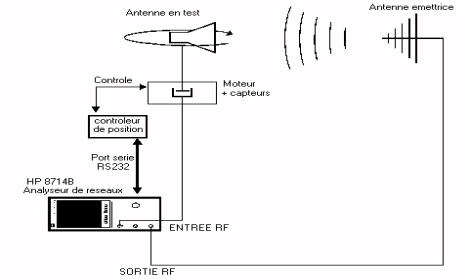

L’objectif de mon projet est de réaliser un système permettant de remplacer le positionnement manuel de l’antenne, par un système de positionnement automatique.

Il faudra qu’à partir de l’analyseur de réseau on soit capable de commander le positionnement de l’antenne et d’enregistrer le gain pour les différentes positions, ceci afin d’obtenir un fichier au format texte contenant les résultats des mesures.

Le schéma de principe est alors le suivant :

Le fichier texte devra être du type :

Angle Mesure

0 -103.1

45 -98.2

90 -117.3

135 -95.6

180 -106.4

225 -108.5

270 -98.3

315 -100.6

359 -113.1

Cette notation va nous permettre de traiter les résultats à l’aide d’Excel, par exemple en traçant le graphique correspondant.

Dans un soucis d’économie, on m’a demandé d’essayer dans la limite du possible, d ‘utiliser des composants étants disponibles au magasin ou récupéré sur d’anciennes machines. Dans cette perspective de coût minimal, j’ai décidé de limiter au maximum le nombre de composants nécessaires à la réalisation du projet, rendant le système d’autant plus adaptable à d’autres fonctions et de maintenance plus aisée.

4) Choix des composants à utiliser :

Choix du moteur :

Le choix du moteur c’est fait selon les critères suivants :

- le couple moteur

- la précision de positionnement

- la vitesse de rotation.

En effet, pour l’utilisation que l’on veut en faire, il faut que le moteur ait une vitesse de rotation suffisamment lente pour ne pas risquer de blesser quelqu’un lors de la rotation de l’antenne, et cela est également important pour la précision de positionnement.

Il faut veiller également à ce que le couple moteur soit suffisant pour faire tourner l’antenne, qui est tout de même assez lourde.

Aux vues des moteurs disponibles au magasin, l’idée d’utiliser un moteur pas à pas a vite été écartée, car les models disponible n’avais visiblement pas un couple suffisant pour faire tourner l’antenne.

Nous nous sommes donc tourné vers des modèles de moteurs à courant continu.

Le modèle retenu est équipé d’un réducteur, ce qui lui permet d’avoir un couple élevé pour une vitesse de rotation assez faible. C’est un modèle de chez Brevel Motors inc. ayant une tension de fonctionnement de 36 VDC.

Choix du capteur de position :

Au niveau du capteur le choix a était facile, étant donné qu’il n’y en avait qu’un seul model disponible. Il s’agit d’un encodeur optique, c’est a dire qu’il fonctionne à base d’une led, d’un phototransistor et d’un disque contenant une multitude de trous.

La led est d’un coté du disque et le phototransistor de l’autre coté, ainsi à chaque passage d’un trou le phototransistor voit la led, alors il conduit et quand il n’y a pas de trou il ne conduit plus. Ainsi la rotation de l’axe du capteur génère des impulsions en sortie du phototransistor.

Malheureusement, la documentation restant introuvable, il a était impossible d’en connaître les caractéristiques exactes, elles seront déterminées expérimentalement par la suite.

Choix du contrôleur de position :

Comme déjà dit précédemment, on cherche à limiter au maximum la complexité de la partie hardware du système en limitant le nombre de composants, et on veut que le système de contrôle du moteur soit facilement réadaptable pour d’autres utilisations.

Il faut donc dans ce cas s’orienter vers l’utilisation d’une carte à micro-contrôleur, qui soit en plus équipée d’un port de communication série RS232.

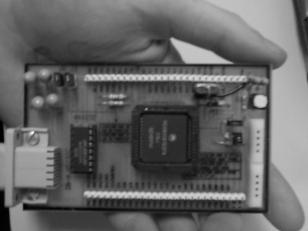

Nous avons choisi pour cela une carte à micro-contrôleur MC68HC811E2, de Motorola, réalisée au collège.

La carte est la suivante :

(malheureusement le schéma reste introuvable)

Le MC68HC811E2 à une ROM de 2k, ce qui nous semble largement suffisant, et il est muni d’un convertisseur Analogique Numérique sur 8 bits, d’un port de communication série et parallèle, d’un pulse accumulator, d’un real time counter, d’un port bis directionnel et d’un port de sortie. Cela nous permettra de réaliser toutes les fonctions nécessaires à la commande du moteur et des capteurs.

Choix du capteur de fin/début de course :

Afin de détecter la position exacte de l’antenne, il nous faut initialiser sa position au départ, c’est pour cela qu’il nous faut utiliser un capteur afin de détecter son initialisation et au cas où, son dépassement de position.

Plutôt que d’utiliser un détecteur de fin de course mécanique, nous avons choisi d’utiliser un capteur infrarouge, ce qui permet de n’avoir aucun contacts entre le capteur et l’axe de l’antenne, évitant ainsi les frottements et donc l’usure du capteur.

La référence est OPB665T (voir annexe1) , c’est un capteur en forme de U et intégrant un amplificateur, ce qui permet d’avoir des états logiques TTL en sortie.

Choix du système de commande de puissance du moteur :

Des essais ont été effectués afin de choisir un composant capable de commander le moteur de manière appropriée.

Le premier circuit testé a été un LMD18245, une version de pont en H intégrant son propre générateur de PWM, codé sur 4 bits. Mais il est apparu peu utile d’avoir ce codeur intégré au composant étant donné que le MC68HC811E2 est capable de générer directement le PWM, de plus la résolution s’est avérée insuffisante pour notre application.

Nous avons préféré utiliser un circuit du même type, mais n’intégrant pas le codeur 4 bits et coûtant alors moins cher.

Le circuit retenu est un LMD18200, un pont en H supportant 3 A sous 55v

(voir annexe2).

Il permet de faire varier la vitesse du moteur CC en appliquant sur son entrée un signal PWM , dont on fait varier le rapport cyclique.

On peut changer le sens de rotation, ainsi que mesurer le courant absorbé par le moteur.

Dans un souci d’adaptabilité pour d’autres applications futures, j’ai décidé d’utiliser toutes les options qu’offre ce composant, seul le frein n’a pas été utilisé, car jugé inutile.